El método Poka-Yoke es un concepto que proviene del término japonés “poka”, que significa error no intencionado o equivocación, y “yoke”, que significa evitar equivocaciones. Esta técnica de control de calidad para prevenir errores tiene un ámbito de aplicación muy diverso. Aunque en origen se implementó en las empresas para prevenir defectos de producción en el producto final, su aplicación se extendió tanto a los mecanismos de seguridad de los trabajadores que intervienen en el proceso de producción como a los riesgos derivados de su uso posterior por los clientes.

Fueron introducidos en la década de los 60 por el ingeniero japonés Shigeo Shingo, dentro sistema de producción de la multinacional Toyota.

El objetivo es conseguir anticiparse y eliminar la posibilidad de error. En caso de producirse un error debe ser tan obvio que debe permitir un cierto margen de maniobra que permita corregirlo de forma inmediata sin esperar al producto final. De esta forma se permite eliminar los costes de producción derivados de la repetición del trabajo y la consecuente reducción en el rendimiento del trabajo.

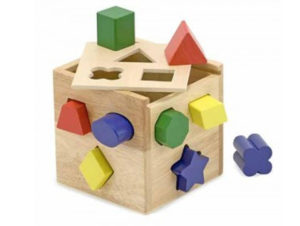

Ejemplo ilustrativo del pensamiento Poka-Yoke, cada forma solamente encaja en un lugar, por tanto no hay opción al error[/tag]

El Poka-Yoke puede diseñarse con una función de control para impedir la aparición del error y poder realizar una intervención inmediata que imposibilite a la máquina continuar con el proceso. Pero, también se puede diseñar con una función de alarma para que en caso de error el dispositivo active un aviso acústico o luminoso para advertir al usuario del riesgo.

En su país de origen, Japón, constituyen una metodología de control de calidad imprescindible para las empresas, pero su uso se ha extendido fuera del ámbito de la producción industrial. Hoy en día es bastante común encontrar estos sistemas a prueba de error en muchos de los dispositivos domésticos que utilizamos habitualmente.

Las tarjetas SIM tienen una forma rectangular con uno de los cantos sesgados, esto es para que solamente se puedan introducir en una posición, evitando cualquier error por parte del usuario.

Diseñado para que solamente se pueda conectar de una forma. Así se evita tener que desarrollar una compleja estructura que permita leer los datos desde las dos posiciones.

Los carritos de los aeropuertos están frenados a menos que hagamos presión sobre la palanca, esto es para evitar el riesgo de que el carrito pueda provocar un accidente.

Como es un proceso Poka-Yoke

La metodología par un proceso Poka-Yoke consta de tres fases, donde se analizan los riesgos y la actuación ante posibles errores

- Identificación de la necesidad

- Identificación de posibles errores

- Gestión de errores antes de satisfacer la necesidad

De este modo se puede implementar en cualquier proceso de fabricación en el que exista un factor de error. Por ejemplo: un dispositivo que sujeta piezas para poder procesarlas después será más efectivo si solamente puede coger ese tipo de piezas y, al mismo tiempo la pieza una vez cogida siempre tiene la misma orientación.

Dentro del método Poka-Yoke existen tres tipos para la detección y prevención de errores

- El método de contacto: identifica los defectos del producto mediante pruebas de la forma del producto, tamaño, color u otros atributos físicos.

- El método de valor fijo: (constante o número) alerta al operador si no se hace un cierto número de movimientos.

- El método de movimiento paso: (o secuencia) determina si se han seguido los pasos prescritos del proceso.

Al detectar un posible riesgo o error se debe aplicar esta cadena de soluciones:

- Eliminar el foco – a veces este proceso puede ser muy costoso o, simplemente, inviable.

- Rediseñar – Si no se puede eliminar es posible que rediseñando el proceso se pueda evitar.

- Reducir – Cuando no es posible rediseñar, hay que pensar en métodos para reducir el riesgo.

- Detectar – Llegados a este punto ya no es cuestion de prevenir errores, hay que detectar que ha ocurrido.

- Mitigar – el nivel más bajo, hay que minimizar el daño / impacto por el error.

Por último, unos consejos para tener siempre en mente:

- Los errores humanos existen, incluso en los mejores sistemas de prevención.

- Los errores son inevitables.

- Los errores pueden ser eliminados.

- Situaciones propensas a causar errores pueden ser detectadas, manejadas y prevenidas.

- Los eventos pueden ser evitados investigando su causa y aplicando el conocimiento de los pasados errores.

- Los defectos pueden ser prevenidos, permitiendo una tasa de 0 errores.